1. INTRODUCCIÓN

Los trabajos se realizaron por la Empresa URETEK, por encargo de los Servicios Técnicos Diocesanos del Arzobispado de Zaragoza, y se basaron en la investigación realizada por C.T.A. Consultores Técnicos Asociados, S.A.P., especializada, desde hace más de 30 año, en estudios geotécnicos relacionados con patologías de cimentaciones.

El objeto de aquel estudio fue el de obtener la información suficiente sobre la naturaleza geológico-geotécnica del terreno con la intención de poder explicar y modelizar el comportamiento que dio lugar a las deformaciones observadas, así como la de proponer un plan de actuaciones a desarrollar.

Para la realización de este estudio, se llevó a cabo una campaña de prospección e investigación, durante el mes de agosto de 2019, en la que:

- Se tomaron datos de las grietas que afectaban a los muros incorporándolos a esquemas explicativos sobre planos del Proyecto de «RESTAURACIÓN DE LA ERMITA DEL BUEN SUCESO DE GELSA (2ª FASE)» realizado por el Arquitecto Luis Fernández Ramón en noviembre de 2010.

- Para el reconocimiento del terreno sobre el que se encuentra la Ermita se realizaron sondeos a rotación con extracción de testigo continuo en los que se tomaron muestras para su posterior análisis de laboratorio. Con todos los datos obtenidos se elaboró, por correlación directa, un modelo representativo del subsuelo del emplazamiento y entorno próximo de la Iglesia. Y a partir de ese modelo, se realizó el perfil geológico-geotécnico que sirvió para el cálculo analítico de la estabilidad del conjunto edificación–terreno, y para planteamiento del sistema de consolidación que mejor se ajustaba a la situación.

- Se estudiaron distintas opciones y se convino que la que mejor que se ajustaba a la situación reconocida de asientos diferenciales, se basaba en un sistema de inyecciones de resinas expansivas, aplicadas específicamente debajo de las cimentaciones afectadas. La mejora de la capacidad portante del terreno en esos puntos. Este planteamiento se consensuó con los técnicos de URETEK, que valoraron positivamente la solución.

2. ANTECEDENTES

La iglesia de la Ermita de Nuestra Señora del Buen Suceso es una construcción de siglo XVIII, construida con una fábrica de ladrillo y tapial. Está formada por una única nave, con capillas laterales y cabecera semicircular.

“En sus orígenes la iglesia contaba con una portada más simple y austera como podemos ver en la imagen 1.1. Pero tras las reformas de restauración de los años 50-60, la estética se modificó significativamente. Se restauró el pórtico de acceso descubriendo su fábrica original de piedra y sus tres (3) arcos de ladrillo. Pero sin duda, lo que más cambió la imagen de la iglesia fue la incorporación de una torre sobre este pórtico. Todo ello según el artículo: “(28/08/2015) Fase III: Restauración Ermita Nuestra Señora del Buen Suceso de Gelsa (Zaragoza), 2015. [elcobijoarquitecturas].”

Tomado de: http://elcobijoarquitecturas.blogspot.com/2015/08/fase-iii-restauracion-ermita-nuestra.html

Fig. 1. Portada de la iglesia antes de la Guerra Civil Española. [elcobijoarquitecturas].

Fig. 2. a) Portada de la iglesia en la Fase II. Puyol, M. (2006).

b) Portada de la Iglesia Fase III. Fernández, F. (2018).

En torno al año 2010, se llevó a cabo la restauración de la Ermita. Los trabajos fueron divididos en 3 fases.

Ya en la memoria del informe de la Fase II, dirigido por Luis Fernández Ramón, se indica que “en las fachadas exteriores se observan humedades en las zonas inferiores de los muros, agrietamientos por las zonas más débiles, desconches en revocos, pérdida de la pintura, actuaciones mal resueltas”.

Ante estos problemas de humedades, el proyecto contemplaba la solución de “ejecutar una red de saneamiento con tubería enterrada de PVC y arquetas de pie de bajante, de paso y de registro, hasta empalmar con la red general”. En el exterior se implantó “un sistema de recogida de aguas pluviales con canalones y bajantes de cobre”.

En esa misma memoria también se reconoce que: “…sin lugar a dudas, uno de los posibles causantes de estos problemas con relación al subsuelo de la Ermita de Gelsa es “la adición de volúmenes ejecutados con malas soluciones constructivas, con deficientes materiales y, probablemente, sin reforzar la cimentación preexistente.”

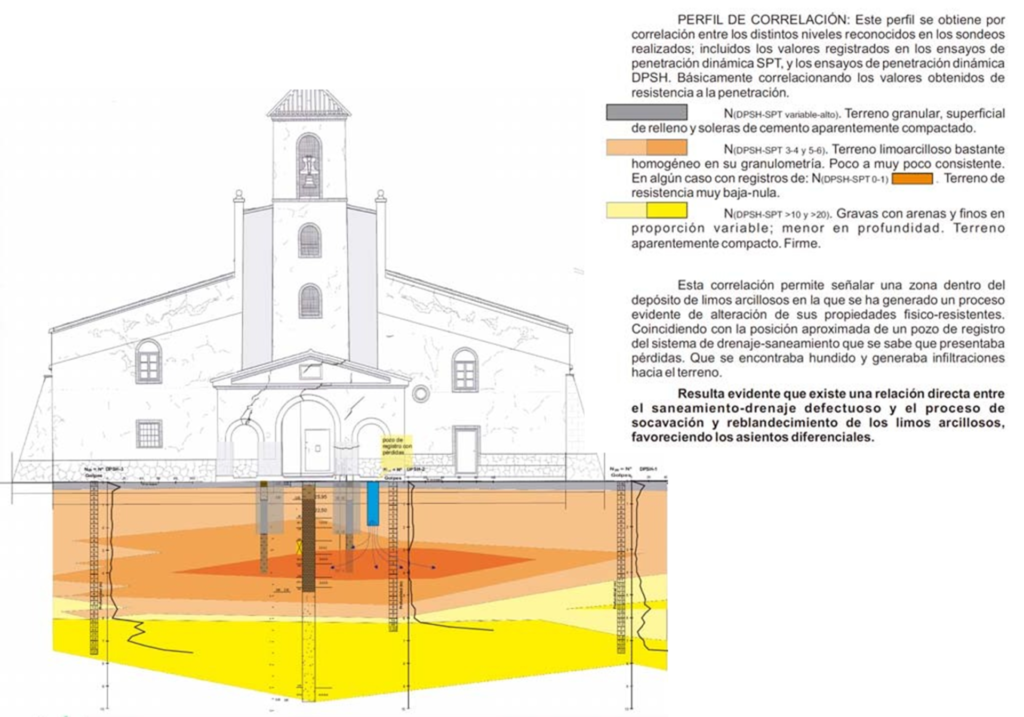

3. PERFIL DE CORRELACIÓN. MODELO GEOLÓGICO-GEOTÉCNICO

De acuerdo con el programa previsto, para el examen y el reconocimiento del terreno y el mejor conocimiento del perfil resistente del suelo en profundidad, se realizaron dos (2) sondeos inclinados y otro (1) vertical a rotación con extracción de testigo continuo y tres (3) ensayos de penetración dinámica del tipo DPSH, además de una serie de ensayos de laboratorio a partir de las muestras obtenidas.

A la vista de los resultados se diferenciaron tres (3) niveles distintos. Un nivel superficial, heterogéneo, posiblemente antrópico, compuesto por gravas y arenas, que llega a alcanzar un espesor de hasta 0,80 m. Bajo este nivel, hasta -6 m de profundidad, aparece un nivel limo- arcilloso con golpeos medios NSPT=6-7, en el que a su vez se puede distinguir un subnivel más alterado, con golpeos NSPT=0-1. De forma subyacente, se encuentra un nivel granular con golpeos altos (NSPT=50), a excepción del PD-1, donde se identifica un nivel de transición de -4,20 a -7,40 con golpeos medios NSPT=16

El perfil de correlación, donde se observan las distintas unidades geotécnicas se puede observar en la siguiente figura 3.1. En color gris, de forma superficial, se representa el nivel geotécnico A, pasando en profundidad a un terreno limoarcilloso bastante homogéneo, representado en tonalidades naranjas que aumentan su tonalidad en función de su alteración registrada. Ese subnivel, más alterado, se reconoce muy flojo, poco consistente (NDPSH-SPT de 0-1), presentando en algún caso una resistencia muy baja a la penetración. Presenta una morfología lenticular, afectando principalmente a la zona de la torre y al sector oriental. En colores amarillos se correlaciona el material granular del nivel C, presentándose en un tono más claro el nivel de transición.

Fig. 3. Perfil de correlación de los ensayos de campo realizados.

4. DEFORMACIONES DEL TERRENO. CARGA ADMISIBLE Y DEFORMABILIDAD. ASIENTOS

Como ya se ha comentado anteriormente, para poder identificar las zonas afectadas y poder focalizar el problema con mayor claridad se ha medido la deformación de la solera en detalle mediante un nivel láser, y se han cartografiado las grietas del suelo de la Iglesia.

4.1 Deformaciones de la solera de la Iglesia

La medición se ha realizado a partir de dos puntos de referencia (PR 1 y 2) situados en el centro de la Ermita, tomándose medidas a lo largo de ejes radiales. El resultado es un mapa en planta con un curvado de 0,5 cm, en el que se observan deformaciones por aparentes asentamientos diferenciales.

Fig. 4. Cartografía en planta de las deformaciones de la solera. El curvado es de 0,50cm y se identifican en color naranja a blanco las zonas de menor a mayor asiento relativo.

El aspecto quizás más significativo es lo que ocurre en la fachada principal junto con el portal de acceso sobre el que se construyó posteriormente la torre de la Iglesia. En este caso sirven de referencia las grietas que se reconocen en la solera de hormigón y que señalan los descensos relativos registrados al asentarse los pilares del pórtico. En el anterior plano se han representado estos asientos en colores azules; más intensos donde se interpretan las mayores magnitudes de asiento.

4.2. Cartografía de las grietas en los muros, alzados

Observando el pórtico de entrada a la Ermita, se reconoce una serie de grietas que varían desde verticales, a ángulos de aproximadamente 45º, y a subhorizontales. Dichas grietas presentan una estructura en arco de descarga que señala la zona de mayores asientos diferenciales.

Fig. 5. Cartografía de las grietas situadas en el pórtico de entrada a la Ermita

En los alzados laterales se aprecian prácticamente las mismas grietas de forma simétrica: en el encuentro de la torre con la fachada principal y más atrás, como consecuencia de un zuncho de unión realizado recientemente con el primer cuerpo de la nave central (figura 7.3). Parece evidente que el asiento de los apoyos de los arcos de delante, del portal de acceso, han «tirado» del resto de la estructura. El peso de la torre hacia esa cara libre del edificio ha arrastrado ese primer cuerpo al que se hizo solidaria mediante el citado zuncho.

Fig. 6. Cartografía de las grietas situadas en los alzados laterales de la Iglesia.

5. CONCLUSIONES Y RECOMENDACIONES

- No se registra nivel freático a la profundidad de sondeo, pero si se aprecia que a partir de unos 2-3 metros el material (limos arcillosos) se obtiene muy húmedo, saturado.

- Observando el pórtico de entrada a la Ermita, se reconoce una serie de grietas que varían desde verticales, a ángulos de aproximadamente 45º, y a subhorizontales. Dichas grietas se presentan formando un semiarco que indica un proceso aparente de asientos diferenciales. Dos- tres de las columnas que soportan los arcos de acceso a ese vestíbulo han descendido. Así mismo, en los alzados laterales se reconocen dos grietas importantes en ambas fachadas, de desarrollo vertical, con cierta vergencia hacia la torre. Dichas grietas se reconocen hacia el interior de la Ermita, uniéndose en la zona del coro (en la clave del arco superior). Las dimensiones de estas grietas y su ligera inclinación, son un claro indicio de un asiento diferencial de la zona del citado porche-torre respecto al resto de la estructura del edificio.

*A este respecto, la distorsión angular identificada en la sección oriental de la nave central podría ser un reflejo de los asientos que está sufriendo la torre de la iglesia, tal y como representan las grietas observadas en las fachadas exteriores.

- Con el fin de calcular el factor de seguridad de la situación actual y los asientos máximos previsibles, se ha realizado una modelización del terreno mediante elementos finitos (Phase2 8.0) a partir del perfil de correlación obtenido. Así mismo se ha valorado la evolución de las cargas previas y posteriores a la construcción de la torre, y la evolución del terreno en diferentes fases. Al calcular los asientos que se han ido producido, se ha observado que en la situación previa a la construcción de la torre (Q=1 kg/cm2) se obtienen asientos milimétricos. Tras la construcción de la torre (Q=3 kg/cm2), con el sustrato sano, la iglesia sufriría un asiento de hasta 4 cm. Finalmente, con la alteración del terreno como consecuencia de la fuga en la red de saneamiento, los asientos de la cimentación aumentan hasta un máximo del orden de 20cm, produciendo una distorsión angular entre las zapatas contiguas del pórtico de entrada muy elevadas.

- Estos asientos diferenciales provocados por el exceso de peso del pórtico sobre el que se construyó la torre de la Ermita en combinación con la afección sufrida por el terreno en la zona en la que se han producido las filtraciones de agua pueden seguir progresando.

- Teniendo en cuenta que los asientos de la cimentación se encuentran activos, y la estructura, actualmente, no presenta aún daños muy severos, sería necesario mejorar la cimentación, alcanzando un sustrato con mayor capacidad portante (Nivel Geotécnico C) o en su defecto mejorar el nivel de cimentación actual mediante técnicas especiales como la inyección de resinas expansivas.

6. PROPUESTAS DE ACTUACIÓN. MEMORIA VALORADA-PROYECTO

Con base en los resultados obtenidos en el Informe geotécnico realizado, se plantearon posibles medidas de recalce y/o de consolidación y mejora del terreno, en la parte afectada por los problemas de asientos diferenciales en la Ermita del Buen Suceso de Gelsa.

De forma general:

- Considerando la naturaleza del terreno sobre el que se encuentra la Ermita, es muy conveniente vigilar-atender las captaciones de las escorrentías superficiales para evitar, en la medida de lo posible, infiltraciones hacia el terreno. Este resulta ser, como se ha visto, especialmente sensible en caso de humectación-saturación llegando a perder su capacidad de soporte; reduciéndose mucho sus características físico-resistentes.

- Con el mismo objetivo conviene revisar y mejorar toda la red de saneamiento que rodea la ermita. Como se ha podido ver el origen de los problemas que se han investigado está en las filtraciones al terreno desde unas conducciones y pozo de registro que quedan muy próximos a la zona más afectada. En la medida de lo posible, conviene alejar este tipo de conducciones del edificio de la Ermita.

De forma más concreta, y en relación con el problema de asientos reconocido, se eligió la solución de consolidación y mejora del terreno de apoyo de las cimentaciones afectadas por los asientos mediante la inyección de resinas expansivas:

- Solución consolidación y mejora del terreno de apoyo de las cimentaciones afectadas por los asientos. En este caso se trata de una consolidación del terreno sobre el que apoyan las zapatas que han sufrido asientos. No se actúa sobre el edificio, se intenta recuperar- aumentar la capacidad portante perdida. Esta solución tiene las siguientes ventajas:

- La solución planteada ahora supone que esas cuatro zapatas siguen apoyadas en el mismo terreno que el resto del edificio de la Ermita. No se genera un «punto duro» que a futuro pueda invertir el efecto, si se producen filtraciones, apareciendo grietas por asientos diferenciales en la parte no recalzada. El terreno recupera su nivel de consolidación y capacidad portante.

- La complejidad del trabajo es mucho menor, ya que no sería necesario realizar complicados encepados, reduciéndose en gran medida la posibilidad de que puedan surgir inconvenientes.

- El plazo de ejecución y los costes resultan mucho menores, y en el caso de que una primera aplicación resultara insuficiente, se pueden realizar otras. La solución de aplicaciones sucesivas resulta perfectamente asumible precisamente por la sencillez y rapidez en la realización del método.

El posible inconveniente parte de la propia naturaleza del terreno blando que ha provocado los asientos. Al tratarse de un terreno limoarcilloso prácticamente saturado, este disipa de forma más o menos lenta las presiones intersticiales, que es preciso reducir para conseguir el efecto de consolidación-compactación que se persigue.

Se propone la inyección-compactación del terreno inmediato de apoyo de las cimentaciones hasta una profundidad relativa en la que se ha identificado un terreno más “firme”. Así mismo y durante el proceso se podrá proceder a la inyección de la propia fábrica de cimentación que según los sondeos realizados se obtiene alterada; muy fragmentada.

La técnica propuesta se basa en la inyección de resinas expansivas de elevada presión de hinchamiento que, al expandirse rápidamente, produce en el terreno del entorno más inmediato una acción de compactación, que incrementa notablemente su capacidad portante y resistencia.

7. CARACTERÍSTICAS GENERALES (ref.: URETEK, S.L.):

Consideramos que esta metodología resulta especialmente interesante por tanto que:

- Se trata de inyecciones que aglutinan el terreno (por infiltración a través de la porosidad del propio material que lo constituye y de los huecos o fisuras existentes) a la vez que ejercen un efecto de consolida- ción/compactación en el mismo en su proceso de expansión. Estas resinas llegan a aumentar su volumen del orden de 10-30 veces, desarrollando una presión que puede alcanzar hasta los 100 Kg/cm2 (10.000 kPa), dependiendo de la resistencia que encuentre.

- El material inyectado expande-solidifica en un tiempo muy reducido (del orden de 12- 15 segundos) de forma que el producto tiende a localizarse donde se considera preciso (a menos de 2 metros del punto de inyección) dentro del esquema valorado.

- La profundidad relativa del «firme», localizado en la campaña de ensayos de penetración dinámica se encuentra entre de 4 y 5 metros. Las perforaciones, que se pueden realizar con este método, atravesando un terreno poco compacto, la alcanzarán sin dificultad.

- Se aplican un número mayor de puntos de inyección debajo de la cimentación por lo que el tratamiento será más homogéneo y no generará «puntos duros localizados». Suele ser así cuando se aplica el recalce mediante otros métodos; por ejemplo, mediante inyecciones de cemento y/o micropilotes.

- Además, en el caso de inyecciones o micropilotes la transmisión de las cargas desde la base de apoyo de la actual cimentación suele ser complicada en tanto que la lechada de cemento tiende a fluir por gravedad antes del fraguado y muchas veces no queda bien localizada justo debajo. Este método aparentemente resuelve este problema al ser una consolidación remontante, con tiempos mínimos de fraguado. Por el mismo motivo, consolidaría mejor la interfase de apoyo e incluso la parte de la propia cimentación que puede estar degradada o fisurada.

- Al ser un material fundamentalmente elástico la consolidación generada tampoco constituye tanto un elemento rígido diferencial que pueda, a futuro dar problemas, si otras partes del propio edificio tienden a generar asientos.

- El control de los movimientos relativos de «levantamiento» que el método lleva a cabo, es una buena manera de precisar que las cimentaciones descalzadas han resuelto su correcto apoyo.

- No se incrementan las cargas en el terreno de forma sustancial, no se producen vibraciones y no le afecta la presencia de agua.

- En caso de no haberse alcanzado el efecto previsto que resuelva el problema de asientos, el método permite sin dificultad, proceder a reinyectar hasta alcanzar el objetivo deseado.

- La facilidad de acceso al punto de inyección permite llegar donde otros métodos no alcanzan, resultando comparativamente mucho más rápido y económico.

Con base en la situación al terminar el presente informe (n. ref.: O. 191039-PT) de fecha octubre de 2019, se propone la posibilidad de inyectar debajo de los cuatro pozos de cimentación del portal de acceso a la Ermita; ver anejo 191039/06.2, en este caso, tomando como referencia la tecnología desarrollada por la empresa URETEK: “DEEP INYECTIONS” “(Inyección de resina Uretek Geoplus en el suelo de cimentación para incrementar las características mecánicas e hidráulicas del mismo, según la tecnología Uretek Deep Injections)” la cimentación del edificio de servicios.

CONDICIONES DE APLICACIÓN DE LA TÉCNICA:

La ejecución de las perforaciones para la posterior inyección de las mismas se realizará mediante máquinas perforadoras o taladros manuales eléctricos, empleando sistemas de rotopercusión que faciliten el avance de las mismas. Las perforaciones, tendrán diámetros inferiores a 50 mm. Se ejecutarán a distancias regulares entre 1,00 a 1,50 m a lo largo de la fachada y distribuidas al tresbolillo o en malla, en el interior. El diseño final de las mismas se podrá realizar tras la ejecución de un Tramo de Prueba.

Las perforaciones se realizarán preferentemente en seco, con el fin de evitar introducir más agua en la zona del relleno. Las perforaciones serán en general inclinadas entre 5 y 10º a una distancia aproximada de la base del muro de no más de 0,10 m. En caso de que las paredes de la perforación sean inestables se colocará un revestimiento a la perforación que permita el avance de la perforación y el posterior trabajo de inyección por lo que deberán de estar dotadas de aberturas en caso de plantearse inyecciones en retirada.

Todos los componentes de la mezcla de inyección y todas las mezclas de las mismas deberán satisfacer las condiciones particulares de este Informe.

Se deberá confirmar la nula interacción entre los materiales de inyección y los materiales del terreno.

Los productos químicos tales como los silicatos y sus reactivos, los materiales a base de lignina las resinas acrílicas o epoxy, poliuretanos u otros se podrán utilizar para los trabajos de inyección, a condición de que cumplan la legislación en materia medioambiental.

Se deberán tener en cuenta los efectos de todos los productos y subproductos resultantes de la reacción de las sustancias químicas con los otros componentes de la mezcla o con el medioambiente.

Durante la fase de obra se vigilarán los siguientes aspectos:

- la fiabilidad y alcance de los datos disponibles sobre el terreno a tratar;

- comportamiento requerido de la mezcla de inyección;

- la presencia de estructuras existentes y su estado;

- las modificaciones del estado tensional y de presión intersticial del terreno debido a las inyecciones, las condiciones hidrogeológicas existentes y las previstas tras de la realización de los trabajos;

- la toxicidad de los productos de inyección;

- las condiciones ambientales en las cuales los materiales de inyección se deben almacenar, mezclar e inyectar;

- la disponibilidad y seguridad del aprovisionamiento de los materiales de inyección.

Los condicionantes ambientales y de seguridad. Los trabajos de inyección deben estar dirigidos por personal cualificado, que cuente con amplia experiencia anterior en materia de inyección. Los equipos necesarios para realizar una operación de inyección comprenden:

- equipos de perforación y de revestimiento;

- equipos de amasado, y dosificación;

- equipos de bombeo;

- tubos de inyección;

- obturadores;

- equipos de ensayo y seguimiento.

El equipamiento utilizado para la colocación de la mezcla de inyección debe resistir con toda seguridad las presiones de inyección máximas previstas.

Un personal competente deberá mantener el equipo de inyección en buen estado de funcionamiento durante la duración de los trabajos.

Los componentes de la mezcla almacenados deberán estar al abrigo de efectos perjudiciales del clima (particularmente la temperatura y la humedad).

La contaminación de la mezcla de inyección y de sus componentes se evitará durante su almacenamiento, manipulación y colocación.

Los depósitos de mezcla de inyección lista para su uso deberán estar diseñados para garantizar que las propiedades reológicas, u otras no se modifiquen deforma inadmisible durante el almacenamiento.

Los recipientes de almacenamiento de las mezclas de inyección químicas deberán ser de materiales refractarios a los productos químicos utilizados.

La dosificación de los componentes de la mezcla de inyección se hará con un equipo calibrado, de acuerdo con las tolerancias específicas de los trabajos.

La red de inyección (tubos) deberá resistir la presión máxima prevista de la bomba con un coeficiente de seguridad apropiado. Los diámetros de los tubos deberán ser tales que la velocidad de flujo sea suficiente para evitar la separación de los componentes de la mezcla (suspensiones).

En caso de uso de tubos de manguito, se deberá lavar el interior del tubo de inyección al final de cada una de las fases de inyección.

A fin de evitar la sedimentación, las suspensiones se deberán agitar continuamente hasta el momento de la inyección lo mismo que las disoluciones cuyos componentes tienden a separarse.

La fase de inyección se lleva a cabo mediante el uso de una pistola que, acoplándose a la boca del tubo de inyección, inyecta en el conducto enterrado la resina de alta presión de expansión, previamente mezclada en una cámara especial de pre-mezcla dentro de la misma.

Se deberá llevar un control continuo de la presión de inyección, así como de los volúmenes inyectados en cada punto de inyección.

Durante el trabajo de inyección se procederá a monitorizar el terreno mediante nivelación láser, detectando micro-desplazamientos verticales durante la inyección.

La interrupción de la inyección de resina será determinada por la aparición de una de las condiciones siguientes:

- El levantamiento del suelo.

- Alcance de la presión de inyección limite definida en el tramo de prueba.

- Volumen inyectado, definiéndose este parámetro en el tramo de prueba. Las características de la sustancia a inyectar se resumen a continuación:

- La sustancia a inyectar deberá presentar como mínimo una resistencia a la compresión de 1.9 kg/cm2.

- La mezcla una vez inyectada deberá ser impermeable.

- La resina a emplear deberá ser compatible medioambientalmente.

El volumen tratado se corresponde con el paquete de terreno bajo la cimentación existente, realizándose la inyección más profunda en el perfil de alteración del terreno natural. Las cotas se encuentran comprendidas entre -1,00 metros respecto de la base de apoyo de la cimentación y -4,00 metros en el caso más desfavorable. Se ha estimado un ancho mínimo de tratamiento en dirección perpendicular a la cimentación corrida de 1,6 metros, que podrá variar en función de las características del material inyectado.

La densificación del terreno inducida por las inyecciones producirá un aumento del valor del módulo elástico del sistema terreno/resina.

Existen en el marcado varios tipos de resinas cuya diferencia principal radica en la densidad que poseen.

Las resinas de poliuretano expandido se producen por la reacción exotérmica entre un poliol y un isocianato, mezclados en proporciones volumétricas establecidas, de acuerdo con las especificaciones del fabricante. Durante la reacción química se genera una gran cantidad de dióxido de carbono, lo que provoca la expansión volumétrica de la mezcla y la formación de una estructura esponjosa, en la que están atrapadas las burbujas de gas. Para la producción de dióxido de carbono se requiere la presencia de agua, que reacciona con el grupo isocianato; en ausencia de agua, se hace uso de un líquido agente de hinchamiento, químicamente inerte y con una temperatura de ebullición baja, que se vaporiza consumiendo parte del calor de polimerización.

En un período de tiempo muy limitado (varios segundos a varios minutos), la mezcla se endurece, pasando de líquido a sólido. El tiempo de reacción, que depende de la resina particular y el uso de catalizadores, entre otras cosas, está influenciado por la temperatura de los componentes mezclados.

Controlando la temperatura de los componentes es, por lo tanto, posible acelerar o retardar el tiempo de reacción.

La presión ejercida durante el hinchamiento y la densidad final de la resina depende de la capacidad expansión que posee el gas contenido en las burbujas, antes del endurecimiento.

La densidad de la mezcla en estado líquido es igual a 1070 kg/m3, muy cerca de la del agua, 1000 kg/m3. En tales condiciones, el volumen expandido es igual a 30 veces el volumen original de la mezcla (Dei Svaldi et al, 2005; Buzzi et al, 2008; Buzzi et al, 2010).

La resina expandida y endurecida posee un coeficiente de permeabilidad de K=10-8 m/s. Este valor corresponde casi a la permeabilidad de un terreno arcilloso. En los terrenos de estructura no cohesiva la resina reduce la permeabilidad e impide la aparición de fenómenos de erosión mecánica por dispersión y disolución (tubificación).

La resistencia mecánica de la resina expandida y endurecida depende del grado de expansión. Para pesos específicos incluidos entre 0,5 y 3,3 kN/m³ se han determinado valores de resistencia de 0,2 a 6,0 MPa. El módulo de elasticidad puede variar entre 10 y 80 MPa según la densidad obtenida tras la polimerización de la resina.

En consecuencia, con lo expuesto se puede concluir que, después de la inyección de la resina de poliuretano expandido (caso de Geoplus®, de URETEK), el volumen de terreno tratado no modifica las características de rigidez y distribución de fuerzas en profundidad bajo la zona tratada. En otros términos, no existe creación de «puntos duros» en el terreno, y el procedimiento Uretek Deep Injections® se puede considerar adecuado para tratamientos parciales o localizados.

La inyección de resina de poliuretano expandido Geoplus® es apta para todo tipo de suelos, tanto granulares como cohesivos y cualquier tipología de cimentación superficial: zapatas aisladas, zapatas corridas y losas de cimentación.

Tomado de: «Convenio entre la Fundación General de la Universidad Politécnica de Madrid y URETEK, Soluciones Innovadoras, SLU; INVESTIGACIÓN.

8. REALIZACIÓN DE LOS TRABAJOS

Los trabajos se realizaron por encargo de los Servicios Técnicos Diocesanos del ARZOBISPADO DE ZARAGOZA. Se considera esta intervención necesaria con el fin de reforzar la estructura y cimiento de la portada la Ermita, hasta conseguir mejorar su estabilidad.

Dentro del ámbito del Proyecto de rehabilitación general que se está realizando, nuestra empresa (CTA, S.A.) coordina como Asistencia Técnica las obras de consolidación del terreno de apoyo de las cimentaciones valoradas.

Estos trabajos de consolidación y recalce han sido realizados por la Empresa URETEK según su Código Oferta: 2019 RG 210 de 7092020 de 7 de septiembre de 2020. En esta se establece que:

“La intervención tiene el objetivo de consolidar el suelo de cimentación para incrementar las características mecánicas e hidráulicas del mismo, según la Tecnología Uretek Deep Injections.

Se llevarán a cabo inyecciones de resina expansiva Uretek Geoplus (certificado por la Universidad de Padua y producida exclusivamente para Uretek) de acuerdo con la tecnología Uretek Deep Injections®.”

Los trabajos se realizaron los días 8 a 12 de octubre de 2020. El operador de las inyecciones realizadas por la empresa URETEK fue Victoriano Hidalgo Sanchez. Ayudante: Vasyl Chaban.

En la siguiente fotografía se incluye el equipo de trabajo de la empresa URETEK. En la primera se reconoce el trabajo de comprobación mediante la realización de ensayos de penetración dinámica; previos a las inyecciones.

Fig. 7. Realizando ensayos de penetración dinámica junto a la zapata 2.

Fig. 8. Distribución de las inyecciones realizadas en su posición final.

Con base en la posición y profundidad relativa de los niveles de terreno reconocidos (1) y con sus características físico-resistentes (2), se propone el siguiente procedimiento de aplicación de inyecciones de resina expansiva:

- PRIMERA FASE

Inyecciones verticales, columnares de hasta 5,5 metros de profundidad desde la superficie. Según este procedimiento, una vez colocada la cánula de inyección a esa profundidad, se ha procedido a inyectar en escalones ascendentes de 0,50 metros.

6,00 uds. por apoyo x 5,5 m.de profundidad x 4 apoyos = 132m.l. La inyección se interrumpe entre -1,00 y -2,00m al rebosar entre la cánula y la perforación.

Fig. 9. Posición relativa de las inyecciones columnares. Inyectando columnares.

Fig. 10. Perfil de situación de las inyecciones columnares realizadas.

2. SEGUNDA FASE (al día siguiente)

Inyecciones unitarias inclinadas. Unidades a distinta profundidad debajo de la cimentación. Según este procedimiento, cada unidad de inyección procuró buscar un punto central debajo de la cimentación, inyectando desde esa posición hasta registrar el operador que no admite más resina.

4,00 posiciones por apoyo.

Se inyectó en el siguiente orden por posición de inyección:

1º Iny. 5.1-4, (a -2,65m), justo por debajo del plano de la zapata, desde ambos lados. 2º Iny.5.1-4, a -4,90m.

3º Iny.5.1-4, a -4,15m.

4º Iny.5.1-4, a -3,40m. En este punto se prestó especial atención al efecto “levantamiento” producido al inyectar.

En todos los casos se buscó sobre-inyectar entre las cotas -2,5 y -4,5m, donde se ha registrado la capa blanda.

Las inyecciones verticales, columnares, buscan una mejora del terreno con una configuración prismática-rectangular que genera un primer proceso de consolidación-infiltración dentro del depósito limoarcilloso saturado.

Las inyecciones inclinadas se sitúan dentro del “prisma rectangular” generado con las inyecciones verticales. Y dentro de este pretenden conseguir una segunda consolidación del terreno ya algo compactado – confinado.

Fig. 11. Perfil de situación de las inyecciones por niveles realizadas.

Fig. 12. Ejemplo de posicionamiento de las inyecciones por niveles. En cada punto se reconocen las cuatro cánulas de inyección.

Los volúmenes inyectados, registrados, durante los trabajos se ajustaron bastante a las previsiones:

- Las admisiones en las inyecciones columnares se incrementaron del orden de un 22% del máximo previsto (360l./ud).

- Las admisiones en las inyecciones puntuales, por niveles resultaron más bajas, aunque muy variables. Se registraron valores de hasta 65 l. en un solo punto.

- Por niveles, las admisiones en el segundo nivel (el último inyectado en cada caso) fueron las más altas. Según el procedimiento de trabajo son las últimas, y en estas se controla especialmente el “levantamiento” o puesta en carga de la cimentación.

Resulta muy difícil valorar en qué puntos ha entrado más resina. Se controla el total de volumen inyectado, generalmente hasta que rebosa por la propia perforación. Se diferenciará las admisiones en las inyecciones columnares y en las puntuales o por niveles.

Nota técnica:

Se informa a cerca de la situación, a fecha de 2-02-2021:

Con base en la solución elegida se procedió a la consolidación y mejora del terreno de apoyo de las cimentaciones afectadas por los asientos, mediante la inyección de resinas expansivas. Los trabajos se realizaron los días 8 a 12 de octubre de 2020, por la empresa URETEK, y se concentraron en los apoyos del pórtico de entrada a la Iglesia.

Se han realizado visitas de supervisión para valorar si las medidas aplicadas resultan eficaces. En este sentido:

- No se aprecia una evolución aparente en los testigos colocados. La apertura relativa de los mismos parece haberse detenido.

- Se considera razonable, y es normal en este tipo de trabajos, dejar pasar de 3 a 6 meses para que se “ajuste” la cimentación y entre “en carga” sobre el terreno ya consolidado. Convendría colocar nuevos testigos y valorar la posibilidad de hacer las reparaciones de las grietas abiertas.

- Se considera importante asegurarse de que los saneamientos que tuvieron pérdidas y que generaron aparentemente el problema de asientos, se han reparado o desviado. También es muy conveniente pavimentar la zona que se excavó delante del portal de acceso, para evitar infiltraciones directas de las lluvias y escorrentías superficiales.

- Tras esta primera fase de inyecciones de consolidación, se valorará si se han alcanzado las condiciones de equilibrio o si es preciso volver a inyectar; o incluso, si es necesario ampliar la zona a consolidar a la fachada principal del edificio.

Rubén Galisteo del Río (1)

Alberto Gracia Bernal (2)

1 URETEK Soluciones Innovadoras – rubengalisteo@uretek.es-.

2 C.T.A. Consultores Técnicos Asociados, S.A.P. –agracia@cta-consultores.com-.